Научно-технический журнал «Экспозиция Нефть Газ», №5(23), 2012 г.

Качанов О.М. Токарев В.Г. Романов А.В. Куреньков А.И.

В современной технике контроля уровня жидкости ультразвуковые методы прочно заняли свое место. Эти методы используют зависимость параметров ультразвуковых колебаний от среды, в которой они распространяются. Основные, широко применяемые в настоящее время ультразвуковые методы измерения уровня жидкости базируются на измерении амплитуды или времени распространения прямых или (и) отраженных от поверхности жидкости ультразвуковых волн, а также распространяющиеся в специальных зондах, контактирующих с жидкостью. Это, так называемые, методы эхолокации.

Точность этих методов находится в зависимости от свойств и параметров среды (воздух или газ над поверхностью жидкости, сама жидкость, материал стенки резервуара, зонда) и их стабильности в процессе измерения. Для обеспечения необходимой точности измерений этими методами необходимо, либо, заранее оговаривать ограниченный диапазон изменения этих параметров, либо, вводить дополнительный их контроль, позволяющий производить оперативную корректировку результатов измерений. Первый прием, должен быть достижим, как правило, жесткой стабилизацией технологических режимов, что бывает практически весьма затруднительно. Это сужает технологическую сферу использования такого приема. Второй, усложняет измерительную аппаратуру. Сложность эта будет определятся «сложностью» среды, ее поведением в технологическом процессе, происходящем в резервуаре.

Указанные методы, так или иначе, для обеспечения снижения влияния параметров среды требуют врезки измерительных первичных преобразователей непосредственно в резервуар, технологический аппарат. Это неизбежно приводит к конструктивному усложнению измерительной аппаратуры. К тому же, большинство технологических процессов в промышленной сфере не бывают «чистыми». Требование же к чистоте измерительных частей, как правило, значительно выше, чем к самим технологическим аппаратам. Это обстоятельство накладывает дополнительные требования к соблюдению регламентных работ, их периодичности.

В последнее время начал находить применение другой метод ультразвукового контроля, использующий свойства, так называемых, волн Лэмба, распространяемых в тонких пластинах, каковыми являются стенки резервуара. Известно, что степень поглощения энергии колебаний этих волн существенно зависит от контакта поверхности пластины со средой, ее свойств, в большей степени от ее плотности и вязкости. У газообразной и жидкой среды эти параметры разнятся в порядках, поэтому степень поглощения сигналов, распространяемых по стенке резервуара по линии, которая контактирует только с газообразной средой может отличаться от той, которая по внутренней поверхности соприкасается с жидкостью, при равных расстояниях, в разы. Таким образом, измеряя степень затухания колебания ультразвуковых волн, на фиксированном участке стенки резервуара, между их излучателем и приемником, расположенными на его внешней поверхности, можно определить положение линии раздела жидкой и газообразной фазы, относительно линии распространения этих волн.

Преимущества такого метода очевидны. Этот метод не требует врезки первичных преобразователей в резервуар, поскольку возбуждение и контроль ультразвуковых волн Лэмба производится на внешней его поверхности, что значительно упрощает конструкцию этих преобразователей и их монтаж на объекте. Состав и давление газообразной среды в резервуаре не оказывает практического влияния на результаты измерения при таком методе и он малочувствителен к плотности жидкости.

Такой метод реализован в регистраторе уровня «Рубин-1М». Данный прибор серийно выпускается фирмой ООО «НПП-Техноавтомат» (г. Энгельс) с 2006 года. Прибор имеет в с воем составе две пары ультразвуковых преобразователей для контроля двух предельных положений уровня жидкости в резервуарах, которые устанавливаются на внешней поверхности резервуара по линии, параллельной уровню жидкости на контролируемых отметках по высоте. Он обеспечивает дискретную индикацию текущего положения уровня жидкости относительно установленных линий преобразователей (выше — ниже), а также может осуществлять измерение положения уровня жидкости относительно, установленных линий преобразователей. Ультразвуковой диапазон волн Лэмба обеспечивает работу метода в металлических стенках резервуаров до 70 мм. Переходная зона положения уровня, вызывающая смену индикации, определяется геометрическими размерами первичных преобразователей, характеристиками волны Лэмба, на которую настроен прибор и другими настройками прибора. Ширина этой зоны может находится в пределах от ±5 мм до ±50 мм. На рис. 1 представлен характер зависимости сигнала прибора от уровня жидкости в резервуаре. Характерные выбросы сигнала по краям переходной зоны связаны, с так называемым, краевым эффектом. Размер «расползания» переходной зоны соизмерим с длинной волны Лэмба и не превышает ее.

Как показывают испытания, основными дестабилизирующими факторами, влияющими на измерения, является температура внешнего окружающего воздуха и температура стенки резервуара, которые определяют рабочую температуру излучателя и приемника, а также состояние внутренней поверхности резервуара, прежде всего, степень ее загрязненности различными отложениями, вязкость которых превышает вязкость основной жидкости.

Температура влияет, в основном, на передаточные характеристики самих преобразовательных элементов и других вспомогательных материалов, которые используются в конструкции излучателя и приемника, а также их контактной смазки с поверхностью резервуара. Теоретически, температура во всем промышленном диапазоне (-50°С ÷ +50°С) не должна существенно влиять на параметры затухания волн Лэмба в металле, однако, как показывает практика, такое все же наблюдается. Вероятно, объяснение этого явления связано с возникающими дополнительными напряжениями, вызываемые температурной деформацией конструкции резервуаров и элементов конструкции самих датчиков. Вторая составляющая влияния может быть снижена путем совершенствования и отработкой технологического процесса изготовления самих датчиков, однако, полностью ее не устраняет.

Введение же прямой температурной компенсации в этом методе технически затруднительно. Трудность эта состоит в том, что зависимость коэффициента передачи от температуры для системы: излучатель-стенка резервуара-приемник, вообще говоря, индивидуальная. Эта зависимость не описывается строгой повторяемой кривой. Она более походит на сложную гистерезисную. Однако, в большинстве случаев применения, с имеющимся технологическим разбросом характеристик преобразователей, зависимость коэффициента передачи от температуры не будет выходить за определенные границы.

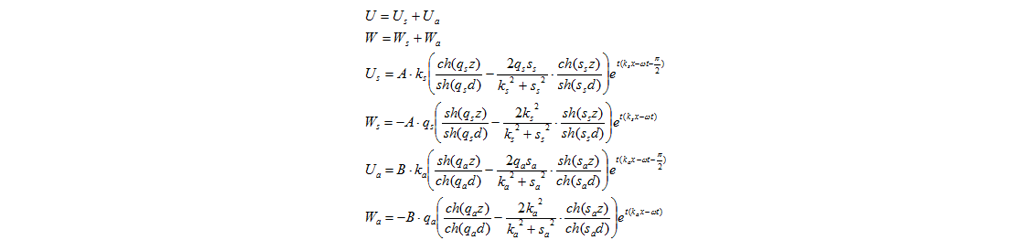

Для решения проблемы повышения стабильности и точности результатов измерений в приборе «Рубин-1М» используется не прямой метод измерения амплитуд сигналов, а отношение энергетических характеристик некоторых из них.Данный способ и его реализация устройством защищен патентом [1]. В приборе, в качестве излучателя и приемника используется идентичная пара пьезопреобразователей Х-среза, расположенных перпендикулярно поверхности пластин. Возбуждение осуществляется передним фронтом периодических импульсов (единичным ступенчатым воздействием), длительность которых превышает время распространения поверхностных волн Рэлея расстояния между излучателем и приемником. .Как известно [2], такой способ возбуждения приводит к одновременному возникновению в пластинах преимущественно симметричной и антисимметричной волн Лэмба нулевых порядков. Известно также, что волна Лэмба представляет собой неоднородную нелинейную конфигурацию группы нормальных волн, которые описываются следующими уравнениями:

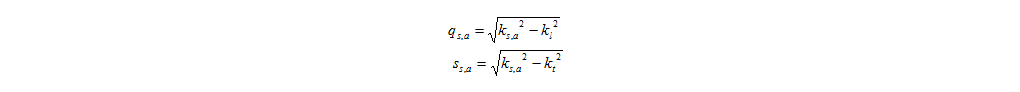

где , – компоненты общего продольного и поперечного смещений, соответственно; , – компоненты продольного смещения, относящиеся к симметричной и антисимметричной волне, соответственно; , – компоненты поперечного смещения, относящиеся к симметричной и антисимметричной волне, соответственно; , – произвольные постоянные, определяемые начальными условиями возбуждения; – поперечное положение точки относительно серединной плоскости пластины; – толщина пластины; – расстояние вдоль пластины; – круговая частота колебаний; – время; , , – волновые числа, связанные соотношениями:

где – волновые числа, относящиеся к симметричной и антисимметричной волнам, , – волновые числа, относящиеся к продольной и поперечным волнам, соответственно. Анализ уравнений показывает, что большая часть энергии для антисимметричной волны сосредотачивается в поперечных колебаниях, тогда как для симметричных, наоборот – в продольных. Аналитическое решение задачи определения степени поглощения волн Лэмба разных видов для конкретных условий достаточно сложное. Однако характер этой зависимости уже просматривается на соотношениях коэффициентов затухания волн Рэлея, которые в наибольшей степени схожи с волнами Лэмба нулевых мод, вырождающихся в них при , где – длина волны Рэлея. Показано [2], что наибольший вклад в коэффициент затухания волн Рэлея вносят поперечные волны. Аналитическая зависимость для коэффициента затухания выражается следующей формулой:

![]()

где – коэффициент затухания продольной рэлеевской волны, – коэффициент затухания поперечной рэлеевской волны, – некая величина, зависящая только от свойств материала, выражаемая через коэффициент Пуассона . Для стали, например, приведенное выше выражение приобретает следующий вид: . Последнее свидетельствует о том, что затухание этих волн определяется в большей степени поперечной составляющей.

Указанное обстоятельство по-разному сказываться и на степени поглощения контактным слоем жидкости симметричных и антисимметричных волн Лэмба, схожих с рэлеевскими, что надежно подтверждается проведенными экспериментами. Разделение сигналов, относящихся к симметричным и антисимметричным волнам в общей сигнатуре сигнала осуществляется в приборе стробированием по времени двух участков, так как скорости распространения этих волн различны. В качестве опорного принимается сигнал, относящийся к симметричной волне Лэмба, так как степень поглощения энергии симметричной волны Лэмба приблизительно в 2 раза меньше чем антисимметричной для нулевых порядков при контакте одной поверхности пластины с жидкостью и сохраняет устойчивость этой характеристики в широком температурном диапазоне. Кроме того, использование этого сигнала в качестве опорного повышает помехоустойчивость прибора, который легко выделяется в самом начале «чистого» участка общей сигнатуры, лишенный отраженных сигналов, поскольку скорость симметричной волны Лэмба нулевой моды является самой высокой в сравнении с остальными составляющими. Таким образом, использование соотношения двух сигналов исключает влияние температурного тренда на конечный результат измерения, оставляя в нем лишь разницу степени поглощения этих двух типов волн.

В ходе промышленной эксплуатации прибора «Рубин-1М» пришлось также столкнутся с еще одной проблемой. Это, так называемые «шумящие» объекты. К ним, прежде всего, можно отнести емкости газовых сепараторов, газ в которые подается под большим давлением через запорно-регулирующую арматуру. В процессе работы могут возникать такие технологические режимы, когда эта арматура начинает «свистеть», вызывая акустические шумы в стенках резервуаров, передаваемые по трубопроводам, связанных с ней.

Рабочие испытания при эксплуатации регистраторов уровня «Рубин-1М» на реальных действующих объектах показали, что измерительная сигнатура приборов подвержена некоторой шумовой флюктуации и искажению под воздействием акустических помех, связанных с рабочими процессами в аппаратах. Наиболее заметно такое влияние сказывается в том, что характеристики выделенных временных зон сигналов начинают выходить за рамки настраиваемых уставок и прибор может выдавать ложное определение положения уровня жидкости. Такое наблюдалось на некоторых газовых сепараторах, источником акустических помех в которых являлась входная запорно-регулирующая арматура, работающая при больших перепадах давления с возникновением вибрации и газового «свиста». В ходе испытаний были выявлены интегральные характеристики этих шумов, передаваемые на рабочие поверхности емкости сепаратора (средние значения скорости, ускорения и амплитуды вибрации). Частотные характеристики рабочих шумов явно были нестационарны, поэтому использование полосовых фильтров в этом случае неэффективно.

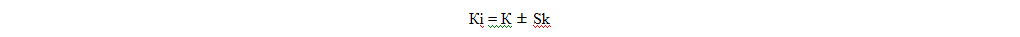

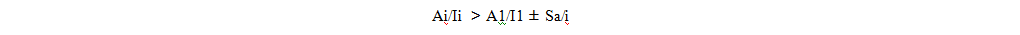

Для подавления (снижения влияния) таких помех в программную обработку сигналов был введен специальный фильтр, как дополнительная настраиваемая опция. Данная обработка сигнала учитывает следующие факторы: – влияние шумов на разные участки сигнатуры сигнала, распределенную во времени, не одинаково, т. е., вероятность одновременного одинакового (похожего) искажения двух участков значительно меньше, чем одного выбранного, при обычной работе. Этот фактор служит дополнительным критерием отбора менее искаженных сигнатур сигналов; – cкорость тренда параметров сигнатуры сигналов, при нормальной работе, определяется скоростью слива/налива жидкости в емкости. Это обстоятельство используется, как ограничение на реальное изменение величины выбранных параметров между измерительными циклами. –общий допустимый уровень шумов определяется прибором в начальной зоне сигнатуры каждого измерительного цикла, до появления полезных сигналов, служащий своеобразным индикатором нормальности режима работы прибора и одновременно критерием блокировки ложных срабатываний. Таким образом, для реализации данного способа обработки измерительных сигнатур, программный фильтр включает в себя следующие входные настраиваемые параметры: – N - количество измерительных сигнатур в цикле; – T - период между измерительными циклами; – Z0, D0 - задержка и ширина начального измерительного окна в сигнатуре, соответственно (для определения уровня помех) – Z1, D1 - задержка и ширина первого измерительного окна в сигнатуре, соответственно ( для определения уровня опорного сигнала); – Z2, D2 - задержка и ширина второго измерительного окна в сигнатуре, соответственно ( для определения уровня полезного сигнала); – K - начальное соотношение между принятыми параметрами измерительных окон сигнатур (отношение между А1/А2 или I1/I2, в зависимости от задания А/I); – А/I - заданный параметр измерительного окна, амплитудный или интегральный; – А1/I1 - начальное значение выбранного параметра первого, основного, измерительного окна; – So - пороговое значение уровня шумов; – Sk - допустимое отклонение от текущего значения К, используемое для отбора измерительных сигнатур в текущей выборке; – Sa/i - допустимое отклонение заданного параметра основного измерительного окна от предыдущего значения, вычисляемое как среднее значение из числа отобранных сигнатур в текущей выборке.

Входные параметры фильтра задаются оператором, исходя из реальных условий контролируемого объекта и на основе анализа предварительных тестовых, не обработанных сигнатур. Процедура обработки сигнатур состоит в следующем. Вначале, производится несколько циклов измерений, из которых исключаются те у которых уровень шумов превышает пороговое значение So. В выделенном окне накапливается N измерений, с максимально возможной скоростью, позволяемой первичным преобразователем, среди которых отбираются те, у которых текущее значение

Затем, определяется среднее значение выбранного параметра А/I по отобранным сигнатурам. Если его полученное значение удовлетворяет условию

то, это значение принимается текущим измеренным значением и в последующем цикле рассматривается, как начальное. Если,

то, текущим значением становится

Если,

то, текущим значением становится

Во всех случаях вычисляется среднее значение К по отобранным сигнатурам и это значение принимается в качестве начального значения для следующего цикла измерения. Для окончательной настройки важно иметь текущую информацию о количестве отбираемых сигнатур. Оно, естественно, не должно быть нулевым и не приближаться к заданному значению N. Последнее, возможно только при отсутствии помех. Оптимизация работы фильтра должна достигаться подбором значений Sk и Sa/i. Первый, как показала эксплуатация, при правильном выборе измерительных окон составляет десятые доли К (это соотношение мало зависит от смены положения уровня жидкости относительно датчиков) и должен быть сведен до необходимого минимума, обеспечивающего ненулевое количество выборок (желательно, до N/3), второй не следует сводить к минимуму, в случаях, если скорость слива/налива высока и требуется быстрая реакция на срабатывание прибора. N - накладывает ограничение на скорость обработки сигнатур и возможности памяти первичного преобразователя прибора. Очень важным является правильное начальное определение и задание К. Критерием правильности может, как раз, служить текущее значение количества отбираемых фильтром сигнатур, его устойчивое колебание вокруг некоторого значения. Оно не должно быть менее трех, если в фильтре применять отбрасывание крайних значений, перед определением среднего значения. Не совсем верное задание начальных значений А1 или I1 не критично. Такое задание приведет к некоторому запаздыванию в правильных показаниях прибора на начальном этапе (вхождение в режим). Важно только, чтобы за время этой задержки положение уровня жидкости не менялось. Время выхода на правильный режим будет составлять несколько периодов измерительных циклов, зависимое от величины рассогласования и Sa/i. Т - ограничен с одной стороны, длительностью рабочего цикла вторичного преобразователя, с другой, скоростью реакции прибора. Следует принимать во внимание, что этот параметр взаимосвязан с Sa/i, значение последнего должно рассчитываться исходя из Т и максимальной скорости изменения измерительных параметров, определяемой скоростью слива/налива жидкости в емкости.

Итоги:

1.Представлена практическая реализация перспективного метода контроля уровня жидкости для закрытых резервуаров.

Выводы:

1. Представленная процедура обработки сигнатур сигналов, предусматривающая вычисление соотношения энергетических характеристик нулевых мод симметричной и антисимметричной волн Лэмба и введение специального программного фильтра повышает точность и устойчивость измерений в реальных условиях.

Используемая литература:

1. Токарев В.Г., Качанов О.М., Куреньков А.И., Романов А.В. и Романов М.В. Патент G01F 2/296 (2006.01) «Способ ультразвукового контроля уровня жидкости в резервуарах и устройство для ультразвукового контроля уровня жидкости в резервуарах». 2. Викторов И.А. Физические основы применения ультразвуковых волн Рэлея и Лэмба в технике. М.: Наука, 1966 г.